Контроль качества и обследование технического состояния строительных конструкций, зданий и сооружений

| Адрес: г. Брянск, ул. Ульянова, д. 10а, офис 1 e-mail: |

|

Телефоны: Факс: +7 (4832) 595-124 |

- О компании

- Ультразвуковая дефектоскопия и толщинометрия сварных соединений

УЛЬТРОЗВУКОВАЯ ДЕФЕКТОСКОПИЯ И ТОЛЩИНОМЕТРИЯ СВАРНЫХ СОЕДИНЕНИЙ

Для обеспечения безопасной эксплуатации сварных металлоконструкций необходимо регулярно проводить контроль качества стыковых соединений. Существуют разные методы проверок надежность и прочности стыков, среди которых наиболее эффективным и точным считается Ультразвуковой контроль сварных швов.

Ультразвуковой контроль сварных соединений, часто называют дефектоскопией - это неразрушающий метод проверки, в процессе которого выявляются все присутствующие в стыке внутренние дефекты механического характера, а также химические отклонения от действующих стандартов.

При проведении сварки и соответствующего термического воздействия в сварном шве и участках, прилегающих к нему, могут образоваться дефекты (разрушения).

Эти дефекты при эксплуатации могут привести к уменьшению прочностных характеристик металла, снижению эксплуатационной надежности, долговечности соединения и ухудшить внешний вид.

Главные причины возникновения дефектов: нарушения технологии сварки, использование материалов низкого качества или недостаточная квалификация работника. Ряд дефектов сварных соединений заметен при визуальном осмотре, но большая их часть скрыта и может быть обнаружена только специальными методами. Другими словами, дефекты могут быть внутренними и поверхностными (внешними).

Неразрушающие методы контроля объединяют в себе контроль путем внешнего осмотра для обнаружения наружных дефектов, исследование герметичности швов сварных соединений и способы контроля для установления скрытых дефектов с использованием специальных аппаратов.

Проведение ультразвукового контроля сварных соединений обеспечивает достаточно точные результаты и при соблюдении технологии способен предоставить исчерпывающую информацию в отношении любых дефектов.

Для чего проводят ультразвуковой контроль?

Данный метод НК позволяет:

- обнаруживать подповерхностные дефекты;

- выявлять очаги коррозионного поражения;

- определять неоднородность структуры материалов;

- оценивать качество сварных, паяных, клееных соединений практически любых типов (тавровых, нахлёсточных, кольцевых, стыковых, угловых), в том числе – соединений разных материалов;

- измерять глубину залегания дефектов и их размеры.

Дефекты, которые можно обнаружить методикой УЗК:

-поры;

-пустоты; шлаковые и иные включения;

-непроваренные участки;

-трещины в швах и возле них;

-несплавления соединений;

-расслоения наплавленного материала;

-наличие свищей;

-провисание металла в нижних участках стыка;

-коррозионные образования;

-участки, на которых нарушены геометрические размеры или присутствует несоответствие химического состава.

Специалисты ООО "НЭСЛ" проводят следующие виды контроля качества сварных соединений:

1. Внешний визуальный осмотр (ВИК)

Первый метод неразрушающего контроля сварных соединений - это внешний визуальный осмотр и обмер. Прежде всего, путем визуального осмотра сварного соединения определяют наличие внешних дефектов, таких как наплывы, подрезы, кратеры пор, прожоги, наружные трещины и другие. При таком осмотре используется лупы с десятикратным увеличением.

Следующим этапом является проведение измерения размеров сварных элементов и фиксации местонахождения дефектов. При замерах устанавливают следующие размеры сварного шва: его ширина и высота, размер выпуклых участков и углы на границе с пришовной зоной. Для контроля размеров используются специальные шаблоны. Результаты замеров сварного шва сравниваются с нормируемыми значениями, установленными государственными стандартами на эти виды сварочных работ.

2. Ультразвуковая дефектоскопия (УЗК)

Сварные соединения проверяются способом ультразвуковой дефектоскопии при толщине шва свыше 4 мм. Данный метод - акустический, основан на способности к отражению звуковых волн определенной частоты (25-50 кГц) ультразвукового диапазона. Методы контроля сварных соединений с помощью ультразвуковой дефектоскопии позволяют обнаружить такие внутренние дефекты, как поры, расслоения ма териала, трещины, включения шлака, непроваренные области. При прохождении звуковой волны сквозь толщу металла она отражается от тех мест, где материал перестает быть однородным и переходит в дефект, это отражение фиксирует дефектоскоп.

териала, трещины, включения шлака, непроваренные области. При прохождении звуковой волны сквозь толщу металла она отражается от тех мест, где материал перестает быть однородным и переходит в дефект, это отражение фиксирует дефектоскоп.

Перед тем как приступить к диагностике, сварные швы и поверхность на расстоянии 60-120 мм от них зачищаются угловой шлифовальной машиной или иным механическим способом. Наружные дефекты, ранее обнаруженные при визуальном осмотре, перед акустической диагностикой устраняются, чтобы они не повлияли на результаты обследования.

Контроль с помощью ультразвуковой дефектоскопии бывает нескольких разновидностей, в ЛНК ООО "НЭСЛ" применяется проверка эхо-методом. Щуп, посылающий звуковые волны в толщу металла в определенном направлении, располагают на поверхности сварного шва. Для того чтобы ультразвук полностью проходил в материал, пространство между щупом и поверхностью металла заполняют контактной средой, в качестве которой может выступать вода либо минеральное масло. Звуковые волны подают под различными углами к поверхности (40⁰, 50⁰, 60⁰, 65⁰, 70⁰). Встретив на своем пути дефект, ультразвук отражается и улавливается дефектоскопом, расположенным в том же щупе.

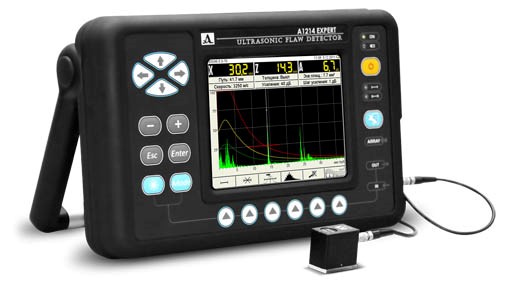

Дефектоскоп ультразвуковой А1214 EXPERT предназначен для поиска, определения координат и оценки размеров различных нарушений сплошности и однородности материала в изделиях из металлов и пластмасс.

3. Ультразвуковая толщинометрия (УЗК)

Измерительный процесс, целью которого является выявление толщины контролируемого изделия, называют толщинометрией.

В процессе работы с техническим оборудованием нередко возникает потребность в определении толщины как некоторых отдельных деталей, так и целых изделий, имеющих сложные конфигурации. Необходимо отметить, что при этом возможны случаи, когда к объекту измерения возможен только односторонний доступ, так как доступ к его внутренней стороне может быть крайне затруднен или даже вовсе невозможен. Нередко также возникают ситуации, когда нужно оценить толщину отдельных деталей, которые связаны с узлами оборудования и демонтаж их оттуда невозможен. В этих и многих других, подобных ситуациях, для проведения измерительного контроля идеально подойдет ультразвуковая толщинометрия.

Данный вид толщинометрии относится акустическим методам и основан на пьезоэлектро-акустическом способе. Специальный преобразователь сначала высылает сигнал, который доходит до изделия, а затем, в следующий момент времени, принимает отраженный от него сигнал. По времени, которое оказалось необходимым для прохождения ультразвуковой волны данного расстояния, собственно и определяется толщина контролируемого изделия. Известно, что разным материалам изделий соответствуют разные скорости распространения ультразвуковых волн.

Данный вид контроля имеет целый ряд преимуществ. Он позволяет проводить измерения толщин изделий, не нанося вреда непосредственно самому контролируемому объекту и его покрытию, идеально подходит для материалов любой природы: как металлической, так и неметаллической. Еще одним очевидным достоинством рассматриваемого метода является возможность проведения измерительного процесса в большом диапазоне толщин измерений.

Ультразвуковая толщинометрия зарекомендовала себя как метод контроля, гарантирующий высокую точность измерений. Однако, необходимо учитывать, что точность измерительного процесса может зависеть от нескольких дополнительных факторов:

- различия в шероховатостях внутренних и внешних стенок;

- непараллельное расположение стенок контролируемого изделия;

- материал объекта контроля может быть структурно неоднороден, может иметь несплошности и прочие дефекты.

Преимущества ультрозвукового контроля

- Компактность оборудования и приборов.

- Информацию о качестве сварного соединения можно получить достаточно быстро.

- Возможность контроля соединений большой толщины.

- Низкая стоимость.

- Безопасно для здоровья человека.

- Метод выявляет почти все известные сварные дефекты.

- Данный вид контроля не разрушает сварное соединение.

- Возможность проводить проверку в "полевых" условиях.

Специалисты лаборатории ООО "НЭСЛ" готовы качественно и в срок выполнить неразрушающий контроль сварных соединений, металлических конструкций различными методами неразрушающего контроля.

Контактные данныеГенеральный директорПресняков Виталий Александрович Факс: +7(4832)595-124 Адрес электронной почты: remstroybryansk@mail.ru |

Адресг. Брянск, ул. Ульянова, д. 10а, офис1 |